Descrição

princípio de funcionamento

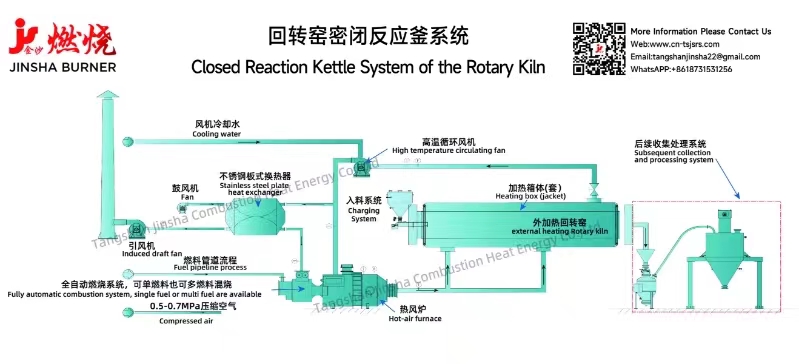

Os materiais no forno rotativo fechado não entram em contato direto com a chama e os gases de combustão. A fonte de calor flui na camada intermediária entre o tambor rotativo e a luva externa. O sistema aquece principalmente os materiais através da transferência de calor através da parede do tambor de aço resistente ao calor do tambor rotativo. É particularmente adequado para condições de trabalho especiais, como processamento de materiais altamente tóxicos, alta concentração de gases de combustão, alta pureza do produto, reação de acidificação, baixo oxigênio ou reação anaeróbica, etc.

Fluxo de trabalho

Os materiais a serem processados pelo usuário são alimentados uniformemente no barril do forno a partir da tremonha da cabeça do forno (outros reagentes, como ácido sulfúrico, são adicionados na cabeça do forno).

Acionados pelo dispositivo de transmissão, os materiais são virados pela espiral ou pela placa de elevação e se movem ao longo da direção axial do cilindro à medida que o cilindro gira, de modo que sejam calcinados e reajam uniformemente.

Uma câmara de aquecimento ou camisa de aquecimento é fornecida na parte externa do cano. A câmara de aquecimento pode ser acionada diretamente ou um sistema de aquecimento por circulação de ar quente pode ser utilizado de acordo com diferentes processos. O calor da fonte de calor é transferido para o material através do barril, e o material reage, se decompõe, seca, calcina e torra a uma alta temperatura adequada.

Os materiais processados são descarregados através da válvula de descarga da cauda do forno e entram no próximo processo após o resfriamento. Os subprodutos gasosos da reação são descarregados na parte superior da cauda do forno e entram no próximo processo.

Aplicativos do sistema

O sistema de forno rotativo fechado é amplamente utilizado em materiais de construção, metalurgia, indústria química, metais não ferrosos e outras indústrias. Não é usado apenas para secar e torrar pós químicos e materiais granulares, mas também para secar, torrar e decompor óxidos metálicos, secar e torrar sais inorgânicos e materiais de terras raras.

Categoria do sistema

1. Reator rotativo aquecido externamente

2. Sistema de forno rotativo fechado

3. Forno rotativo de circulação externa

4. Forno rotativo aquecido externamente

5. Forno Rotativo de Aquecimento Indireto

6. Forno rotativo de queima indireta

7. Sistema de aquecimento de rachaduras de pneus usados

8. Pirólise de carvão e atualização do sistema de aquecimento do forno rotativo

9. Sistema de aquecimento da chaleira de destilação

10. Sistema de aquecimento de forno rotativo químico com flúor

11. Sistema de aquecimento do forno de acidificação química de lítio

Características do Equipamento

1. Distribuição uniforme de ar quente para obter controle preciso da temperatura

Há uma tampa de isolamento fora da camisa de aquecimento e uma câmara de aquecimento é formada entre a camisa e o cilindro. A camisa de entrada de ar quente e o cilindro são projetados excentricamente, e uma placa desviadora em forma de arco é colocada na entrada para difundir o ar quente para o ambiente. A camada interna usa uma placa perfurada de aço inoxidável resistente ao calor para distribuir uniformemente o ar quente na jaqueta. Um espaço sanduíche é formado entre a camisa de ar quente e o cilindro para a passagem do ar quente. Uma estrutura em espiral é projetada no sanduíche ou no cilindro para garantir a plenitude do ar quente no sanduíche, prolongar o tempo de residência do ar quente e melhorar a função de aquecimento. Um termopar é colocado no cilindro para medir a temperatura dentro do cilindro, e o sistema de controle central é conectado usando tecnologia de transmissão sem fio. Diferentes seções de aquecimento são necessárias de acordo com a temperatura do processo, e cada seção corresponde a uma camisa de aquecimento separada, de modo a controlar a temperatura das diferentes seções do processo e obter um controle preciso.

2. Estrutura estável e boa vedação

O cilindro do forno rotativo é feito de material resistente a altas temperaturas e o cilindro é projetado com espessura desigual. O cilindro é espesso na seção de tensão de flexão. A extremidade traseira é sustentada por uma roda de suporte, com grande área de contato. A expansão térmica pode ser liberada a tempo de reduzir os danos do cilindro ao estresse interno. A base da camisa da extremidade deslizante é equipada com um bloco deslizante direcional para atender ao movimento da camisa devido à deformação térmica. As vedações de entrada e saída da cabeça e da cauda do forno são equipadas com juntas de expansão, e as vedações de entrada e saída são seladas mecanicamente + cortina de ar para evitar vazamento de material. A camisa e a vedação dinâmica do cilindro utilizam blocos de grafite para evitar o transbordamento de ar quente.

3. Material liso dentro e fora, aquecido uniformemente

As espirais de entrada e saída são projetadas nas extremidades de alimentação e descarga do cilindro para promover a entrada e descarga do material no cilindro. Uma placa de pá é colocada no cilindro de acordo com o material real a ser processado para agitar o material de modo que seja aquecido uniformemente. A direção de dobramento da placa de escavação no cilindro é oposta à direção do cilindro. Ao girar o material para garantir um aquecimento uniforme, reduz a altura da queda do material para evitar que ele se quebre.

4. Alta taxa de operação, economia de energia e proteção ambiental

O esquema de reciclagem de ar quente é adotado para aumentar a eficiência de uso do reator rotativo de aquecimento externo, economizar combustível e atingir o objetivo de reduzir custos e aumentar a eficiência.

5. Proteção de intertravamento, alto grau de automação

O sistema possui display e alarme de intertravamento de temperatura, pressão, velocidade do equipamento, etc., e seleciona automaticamente a proteção de intertravamento correspondente de acordo com os sinais de falha dos diferentes equipamentos. Ao mesmo tempo, o PLC é usado para controle e gerenciamento, e a temperatura do processo de cada seção da jaqueta pode ser definida on-line em seções, ajustada automaticamente e controlada automaticamente para atender às necessidades de produção.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY